Individuální brýle podle vlastního návrhu pro každého. Takovou vizi má česká firma Onyx vision, která uvedla na trh brýlové obruby navržené ve webové aplikaci a tištěné na 3D tiskárně v Ústavu pro nanomateriály, pokročilé technologie a inovace (CXI) v Liberci. Obruby mohou být určeny pro běžné nošení nebo pro sportovní aktivity. Vsadit na inovace se vyplatilo a brýlové obruby se metodou 3D tisku vyrábí už 3 roky.

Zákazník si může zvolit tvary a barvy, které nejsou konvenční metodou vyrobitelné nebo by byly příliš drahé. Velmi praktická je tato možnost i v případě, že se brýle rozbijí nebo dokonce ztratí. Firma disponuje původními daty zákazníka a může obruby obratem zadat do tisku. Již v průběhu jednoho týdne jsou obruby zákazníkovi k dispozici. Je to rychle dostupná náhrada, a to třeba i za několik let. Konvenční výrobci brýlových obrub tyto služby neumožňují, tvary a designy se s lety mění, podléhají módním trendům a za 3-4 roky už se nosí něco jiného a obruby, na které je zákazník zvyklý, už nejsou v nabídce dostupné a musí koupit brýle nové.

„Když si kupujete brýle, tak nejsou individuální, výběr je omezený. Pokud máte nějaký hendikep na tváři nebo chcete jinou barvu obrub, která není k dispozici, tak je to komplikované. Proto nás oslovil optik pan Bohumil Nagy a společně jsme začali přemýšlet, jak udělat individualizované řešení pro brýlové obruby a jejich kompletní výrobu na míru. Ve spolupráci s panem Nagym a jeho dlouholetou zkušeností v optice jsme navrhli vhodné procesy na konstrukci, ale i následnou výrobu. To znamená, jakým způsobem získat tvar modelu a jaký materiál, resp. technologii k tisku použít,“ říká Jiří Šafka pracovník laboratoře 3D tisku z Ústavu pro nanomateriály, pokročilé technologie a inovace (CXI) v Liberci. Poté i s podporou několika inovačních voucherů Libereckého kraje byly navrženy postupy, technologie a materiály k vlastnímu testování mechanické vlastnosti. Jako každý vývoj jsou i brýlové obruby vyráběné metodou 3D tisku výsledkem týmové práce všech pracovníků laboratoře: podíleli se svými nápady a odpovídali za konkrétní část výzkumu.

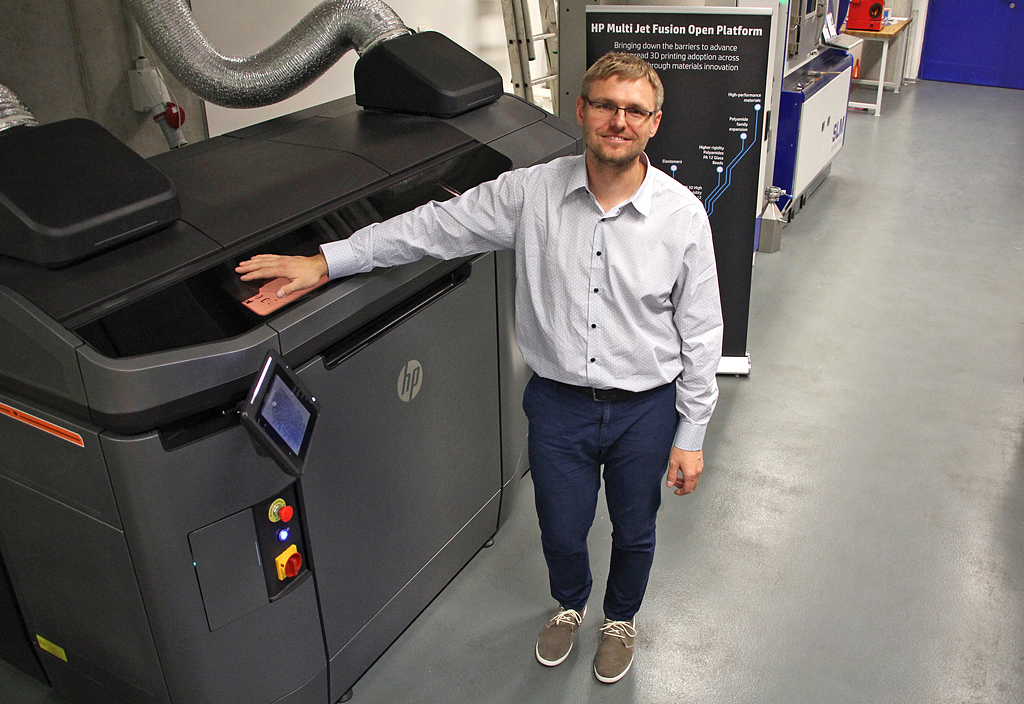

Na počátku cesty firmy Onyx vision byla myšlenka Bohumila Nagye, který má více jak 20letou praxi v optice a chtěl přijít na nový způsob, jak inovovat výrobu brýlí. Cílem spolupráce s CXI bylo ze začátku vymyslet postup, jak brýle vyrábět, jaké tvary bude možné tisknout, co si bude možné „dovolit“ od technologií, aby se docílily požadované mechanické vlastnosti. Zároveň se soustředili i na další operace – tzv. postprocessing, tedy jakým způsobem celý model obruby dokončit. Kromě zlepšení živostnosti a celkové funkčnosti brýlí se zabývali také vizualizační kvalitou dílů, aby obruby dobře vypadaly a splňovaly designové standardy. V současnosti je tato spolupráce natolik úzká, že partneři řeší nejen mechanické vlastnosti obrub, ale také další možnosti vývoje, například testují doplňky z titanových slitin a další inovace brýlových obrub. Tým v laboratoři 3D tisku pracuje na vývoji designu brýlových obrub a na 3D tiskárně HP MJF 4200 tu vznikají prototypy. Sériovou výrobu zajišťují další partneři v ČR.

Individuální brýle Onyx si navrhnete online: na počítači nebo v mobilním telefonu. Přes fotoaparát nahrajete svůj obličej, následně si v konfigurátoru navrhnete svoje brýle: včetně tvaru, tloušťky rámečků nebo barvy. Software ONYX automaticky přepočítává velikost obrub podle vaší hlavy a obličeje. Vyzkoušet je možné tisíce kombinací. Poté se vybraná konfigurace uloží a pak už zákazník přijde dokončit celý proces do optiky, kde odborný optik pomůže s výběrem a dokončí objednávku.

„Software připraví tisková data a ta nám odešle. Následně u nás provedeme 3D tisk a dokončovací operace. Pak dochází k montáži stranic a frontu, které zajišťuje firma Onyx. V tomto procesu nejsme jen my, ale i další partneři, kteří disponují jinými potřebnými technologiemi. Máme k dispozici profesionální technologii Multi-Jet fusion. Zabýváme se spíše tmavými tóny výsledných barev, takže začínáme černou a pak pokračujeme v dalších barvách – tmavě modré, zelené, červené a všech tmavších tónech těchto barev,“ vysvětluje Jiří Šafka.

Brýle vyrobené metodou 3D tisku jsou unikátní také pro uživatele, kteří mají nějakou odlišnost, třeba jizvu, kterou chce zakrýt a standardní brýle to neumožňují. A toto je cesta, jak si dostupně udělat svůj „individuál“ včetně barevnosti, textury, aplikace obrázků na stranicích obrub.

Spolupráce na výrobě je pro laboratoř 3D tisku jedinečná a její přínosy shrnuje Jiří Šafka takto: „Pro nás je spolupráce zajímavá také tím, že je to něco jiného, než co jako strojaři známe. Je to jiná oblast, než je automobilový nebo letecký průmysl. Je to úplně jiný segment vývoje a výroby. Měli jsme díky tomu možnost vyzkoušet si nové postupy, technologie a způsoby testování. Například u sportovních brýlí jsme testovali cyklické namáhání a tzv. únavové zkoušky, kdy se zjišťuje, kolik pohybů obruby z hlediska flexibilního pantu zvládnou, než se poškodí. Dostali jsme se k více jak 350 tisícům cyklů.“

2. září 2021